März 05, 2018

Exclusive News

Der Hype-Zyklus des 3D-Drucks in der Medizintechnik

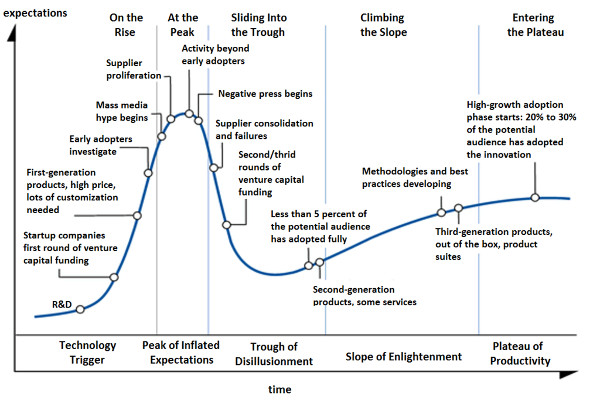

Man kann sich kaum eine passendere Übereinstimmung mit dem Hype-Zyklus, ein von dem Informationstechnologieunternehmen Gartner entwickeltes Konzept, vorstellen, als die Entwicklung des 3-D Drucks. Der fünfphasige Hype-Zyklus - Technologischer Auslöser, Gipfel der überzogenen Erwartungen, Tal der Enttäuschungen, Pfad der Erleuchtung, Plateau der Produktivität - beschreibt die Phasen, die neue Technologien von ihrer Einführung bis zur serientauglichen Produktion durchlaufen.

In einer aktuellen Veröffentlichung des Hype-Zyklus, werden der 3-D Druck von Medizintechnikgeräten und der Biodruck von menschlichem Gewebe als das In-die-Traufe-Rutschen und dentale Anwendungen als Erklettern-des-Bergs bezeichnet. Hörgeräte bewegen sich Richtung "Plateau der Produktivität". Mehr als 90% der Plastikgehäuse für Im-Ohr-Hörsysteme stammen laut dem renommierten Wohlers Report 2017 aus dem 3-D Drucker. Auch wenn sich das "Tal der Enttäuschungen" nicht nach einem Ort anhört, an dem man verweilen möchte, so ist es für technologische Anwendungen, die zu früh gehypte wurden und sich nun mit greifbaren Resultaten beweisen müssen, möglicherweise nur eine Etappe auf dem "Pfad der Erleuchtung". Meiner Meinung nach befindet sich der 3-D Druck im Moment genau dort. Und im Weiteren erfahren Sie warum.

Der Einzug des 3-D Drucks in die Krankenhäuser

Die 3-D Druck Pioniere Stratasys und Materialise haben auf der Jahresversammlung der nordamerikanischen Radiologengesellschaft (RSNA) im November Vereinbarungen mit Medizintechnikunternehmen getroffen, die dazu führen sollen, Technologien noch stärker in klinische Arbeitsabläufe zu integrieren. Phillips fortgeschrittene Visualisierungsplattform IntelliSppace Portal 10 besitzt nun eine Schnittstelle zu Technologien von Stratasys, die es Radiologen ermöglicht, schnell und nach Bedarf anatomische Strukturen zu entwerfen und zu fertigen. Materialise hingegen arbeitet mit der Plattform von Siemens Healthineers zusammen. Radiologen können mit der Mimics inPrint-Software ebenfalls anatomische Modelle drucken. Das wird die Integration des 3D Drucks ins klinische Umgebung ermöglichen und, laut Materialise, zu besserer Qualität und zur kostengünstigeren Patientenversorgung beitragen.

Stratasys stellte auch bei der Jahresversammlung auch BioMimics vor, das besonders detailgetreue anatomische Modelle sowohl für die Vorbereitung von Eingriffen für Chirurgen, als auch zum Testen von Entwürfen für Hersteller, aus dem 3D-Drucker bereitstellt. BioMimics gebe sowohl Feinheiten von weichem Gewebe als auch von Knochen mittels Multi-Material 3D-Druck sehr genau wieder, berichtete Stratasys, welche bestehende Beschränkungen bezüglich Forschung an Modellen von Tieren, Mannequins oder Leichen aufhebe. Die Bedeutung, die Operationsmodelle aus dem 3D-Drucker für erfolgreiche Behandlungen haben können, wurde uns erst kürzlich vorgeführt, als Chirurgen siamesische Zwillinge an der Kinderklinik Bambino Gesù in Rom getrennt haben. Gemäß einem Bericht von 3ders.org haben die Vorbereitung für diesen Eingriff, die den 3D-Druck von Modellen der komplexen Organstrukturen und der Blutgefäße der jungen Kinder umfassten, elf Monate gedauert. Die beiden Kinder teilten sich eine Bauchhöhle, eine Leber, den Brustkorb und das Brustbein. Die 3D-Modelle trugen maßgeblich zum dem Erfolg des zehnstündigen Eingriffes bei.

Einen Schritt weiter sind Forscher der Universität von Minnesota in den USA bereits. Sie haben naturgetreue Prostata-Modelle mit integrierten Softsensoren von Patienten mit dem 3D-Drucker hergestellt. Durch die Verwendung von silikonhaltigen Tinten können die spezifischen Eigenschaften des Prostatagewebes eines jeden Patienten präzise abgebildet werden. Weiche, 3D-gedruckte Sensoren werden in die Modellorgane eingebaut, so dass die Forscher die Reaktionen der Prostatamodelle in Kompressionstests und unter Anwendung verschiedener chirurgischer Instrument beobachten können. Diese Technologie könnte, laut den Forschern, eines Tages für die Herstellung von künstlichen Organen genutzt werden.

Und obwohl wir noch weit davon entfernt sind, transplantierbare Organe im 3D-Drucker herzustellen, wie es zu Beginn der Ära des 3D-Drucks oft hoffnungsfreudig vorhergesagt wurde, geht der Fortschritt dennoch weiter und die 3D-Druckverfahren wird mehr und mehr in den Klinikalltag einbezogen. Einrichtungen des Gesundheitswesens werden den 3D-Druck im Jahr 2018 und darüber hinaus in ihre Strukturen aufnehmen. Wenn man bedenkt wie schnell der technologische Wandel voranschreitet, kann man in den nächsten 10 Jahren noch viele medizinische Wunderwerke erwarten.

Die Materialwahl ist entscheidend

Ende 2017 gab Carbon, ein im Silicon Valley ansässiges Unternehmen, die Einführung des Silikon SIL 30, ein weiches, reißfestes und biokompatibles Harz, bekannt, das laut dem Unternehmen eine Reihe neuer Möglichkeiten für additiv gefertigte Anwendungen für Medizin- und Konsumgüter eröffnet. Der Werkstoff ist einer von sieben aus dem Portfolio von Carbon, der von der medizinischen Forschungseinrichtung NAMSA als biokompatibel eingestuft wurde.

SIL 30 erhielt seine Anerkennung in der Medizintechnik als es zur Entwicklung eines Stents für Kinder, der im Laufe des Wachstums eines Kindes ausgetauscht werden kann, eingesetzt wurde. Chirurgen und Forscher haben mehrere andere Materialien und 3D-Druckmethoden für diese Anwendung erfolglos getestet, bemerkte Dr. Robroy Maclver, Chirurg für angeborene Herzfehler bei Children's Minnesota.

Auch das Digital Light Synthesis Druckverfahren und das SpeedCell System von Carbon sind neuartige Methoden zur Nutzung des 3D-Drucks für die Produktion nach Maß und die kundenindividuelle Massenproduktion.

Innerhalb des letzten Jahres haben viele Chemieunternehmen wie BASF und Clariant den Vorstoß in das Geschäft mit 3D-Druck unternommen. Im Mittelpunkt ihrer Aktivitäten steht die Entwicklung kompatibler Materialien, deren Mangel den Fortschritt des 3D-Drucks nach wie vor verlangsamt. Konventionelle Kunststoffverarbeiter haben ein riesiges Portfolio an Polymeren zur Auswahl während nur eine kleine Auswahl für den 3D-Druck verfügbar ist. Medizinisch zugelassene Kunststoffe gibt es noch wenigere.

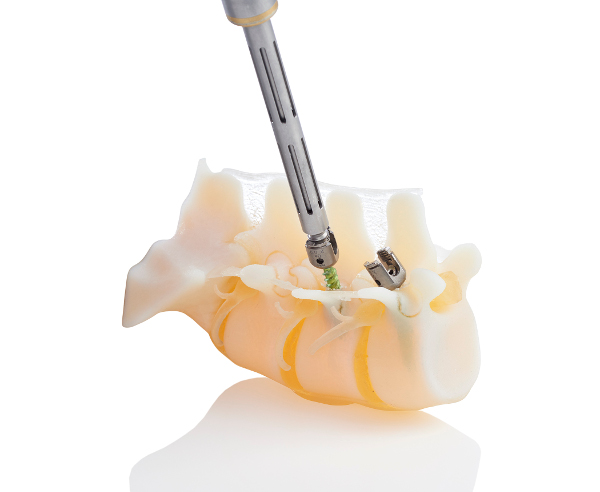

Maßgeschneiderte Teile aus Metall -bisher werden hauptsächlich Edelstahl und Titan verwendet, es wird aber auch mit anderen Metallpulvern geforscht -können so produziert werden, dass sie der spezifischen Anatomie eines jeden Patienten genau und in Rekordgeschwindigkeit angepasst werden können. Der australische Neurochirurg Ralph Mobbs nutze ein Wirbelsäulenimplantat aus dem 3D-Drucker, um einem Patienten von starken Schmerzen im Rücken und Bein aufgrund eines Bandscheibenvorfalls und eines angeborenen Defekts der unteren Wirbelsäule zu befreien. Mittels einer Entwurfsautomatisierungs-Software von 3DMorphic, einem australischen Unternehmen, wurde basierend auf dem CT-Bild des Patienten innerhalb von 20 Sekunden das perfekt passende Titanimplantat gefertigt, ein Prozess, der sonst mehrere Stunden beansprucht hätte.

Emerging Implant Technologies GmbH (EIT), ein auf Wirbelsäulenimplantate aus Titan spezialisiertes, deutsches Unternehmen, konnte kürzlich mit dem Zuschlag der größten US-amerikanischen Einkaufsgemeinschaft einen großen Erfolg feiern. Zur Hospital Corporation of America (HCA) gehören fast 200 Krankenhäuser und mehr als 100 Chirurgische Zentren in den USA und im Vereinigten Königreich. Im Juli 2017 erhielt das Wirbelsäulenimplantat von EIT die FDA-Zulassung.

FDA veröffentlicht Leitlinie für die Hersteller von 3D-gedruckten Medizinprodukten

Am 4. Dezember 2017 hat das FDA eine Leitlinie für Hersteller von Medizinprodukten aus dem 3D-Drucker herausgegeben. Während einige Experten "endlich" riefen, wies das FDA darauf hin, dass es weltweit die erste Behörde sei, die ein umfassendes technisches Rahmenkonzept für Hersteller von Medizinprodukten aus dem 3D-Drucker, bereitstelle. Wissend, dass der 3D-Druck schnell Einzug in die Fertigung von Medizingeräten, Arzneimitteln und menschlichem Gewebe erhalten werden wird und "in Erwartung einer bedeutenden Welle an neuen Technologien, die die medizinische Landschaft transformieren wird", hielt die Behörde es für an der Zeit, ein umfangreiches Regelwerk zu erstellen.

Die neue Medizinprodukteverordnung spielt indessen kaum eine Rolle. In der Richtlinie fallen Geräte aus dem 3D-Drucker unter die Definition der benutzerdefinierten Geräte. Die Richtlinie weist jedoch auch darauf hin, dass seriengefertigte Produkte, die an die Anforderungen eines Arztes oder Fachanwender angepasst werden, nicht zu den benutzerdefinierten Anwendungen zählen. Folglich müssen Hersteller von seriengefertigten 3D-gedruckten Teilen eine vollständige technische Dokumentation und Qualitätsmanagement-Daten, die angemessen im Verhältnis zur Gefahrenklasse des Gerätes sind, erstellen, schreibt Erik Vollebregt, ein Rechtsexperte auf dem Gebiet Life Science und Mitbegründer von Axon Lawyers in Amsterdam, auf LinkedIn. Die Anforderungen der neuen Leitlinie sind wesentlich höher als die der Medical Device Directive, die die Leitlinie ersetzt, erörtert Vollebregt. Wenn man bedenkt, dass Unternehmen wie HP und Carbon kurz vor der Serienproduktion stehen (wenn auch nicht im medizinischen Bereich), wirkt die Richtlinie weniger vorausdenkend als das FDA.

Obwohl noch einige Hürden, vor allem bezüglich Materialien und Richtlinien, zu überwinden sind, wird der 3D-Druck weiterhin die herkömmliche medizinische Fertigung und klinische Verfahren in diesem und in den folgenden Jahren von Grund auf verändern. Das Marktwachstum wird sich dementsprechend positiv entwickeln. Das Allied Market Research prognostiziert für den globalen 3D-Druck Gesundheitsmarkt eine jährliche Wachstumsrate von 26% bis 2020. Das entspricht einem Volumen von $2,3 Mrd. Im Tal der Enttäuschung? Meiner Meinung nach sieht die Zukunft sehr vielversprechend aus.

© MTME - MedTech Media Europe II Joseph Heeg